伍映山,陶瓷研究者

1970年4月出生,大学学历,1999年-2003年任江西省吉安县文天祥纪念馆副馆长,2003年—2014年任吉州窑古陶瓷研究所所长和吉州陶瓷厂厂长,2014年辞去职务专心研究工作,是吉州窑制瓷技艺当代传承人。

注重陶瓷胎釉研制与造型、装饰、设计、烧制等的结合,在他主持和设计下,吉州窑的工艺再现进入了又一个高峰,所出精品瓷器更是洋洋大观,无论是瓷器装饰方法、造型设计,还是制瓷技术都真正做到了集以往之大成,先后发明了吉州窑天目釉、兔毫釉、玳瑁釉、油滴釉、木叶纹黑釉瓷特种釉配方;在造型与纹样装饰方面,他能做到突出吉州窑地区窑场的特点,又大胆创新,不仅满足艺术的要求,制作水平和质量都达到了一定突破。

他先后恢复和发展了吉州窑木叶纹黑釉瓷、剪纸贴花、黑釉窑变结晶等综合制瓷技艺等,并将吉州窑特色与现代陶艺结合起来,赋予吉州窑产品以时代气息。

摘要 / 釉的演变和运用是先民长期制陶实践中从柴草落灰成釉痕的现象中逐步总结的工艺方法。草木灰作为釉用材料的运用是古代先民劳动和智慧的结晶。为了探索釉的起源及传承发展,我进行了一系列的实证实验,发现草木灰与大自然中的矿石、泥土的不同配比可创造出丰富多彩的釉色,不同的烧制方法,不同的烧制气氛以及不同的烧制燃材都可影响釉面效果。经过研究和总结,我认为在未来陶瓷的传承与发展中,草木灰釉的价值和空间十分巨大,其取之不尽用之不竭的来源是陶瓷发展的重要源泉。我们应重视这种传统釉用工艺的挖掘和创新。

关键词:草木灰、釉痕、釉、原始青瓷、柴烧、实证实验

中国传统草木灰釉的传承与发展国际学术研讨会论文集封面

【引言与文献综述】

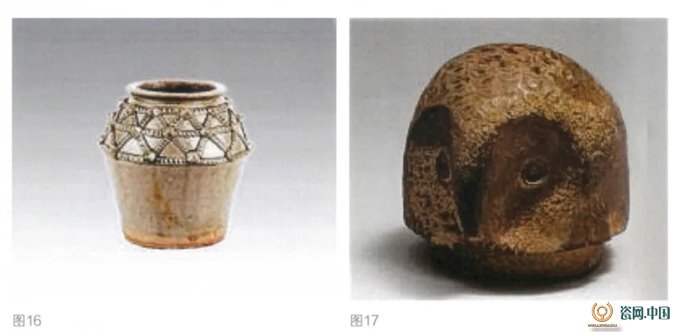

釉痕是古代先民在长期用火和烧陶的经验中逐步发现的。施釉是先民从柴草落灰成釉痕的现象中逐步总结的工艺方法。从诸多考古专家发掘的古代早期窑业遗址或者博物馆的陶器藏品中,常常可见一些残片或陶器的表面覆盖着一层类似釉的薄层,它的厚度并不均匀,有些还常有流纹或聚滴,这种类似釉的薄层不像人为而是窑内自然形成的。由于以前的科研理论或实证实验条件不足,陶瓷史和陶瓷文献中对釉痕的发现和釉的起源鲜有论述或语焉不详,但现在我们已经知道,在古代没有使用匣钵而以柴草为燃料烧制陶瓷的过程中,草木的灰烬会附着于器物的表面,在高温下与黏土原料制成的胎发生化学反应,形成一层厚薄不一的熔体,这些熔体冷却后或成亮光、哑光或芝麻点等多种釉的特征,有些还会形成流釉或者积釉,古代窑工正是了解到这种天然落灰现象的缘由和作用后才逐步掌握人工施釉的。这大概就是原始青瓷的起源。

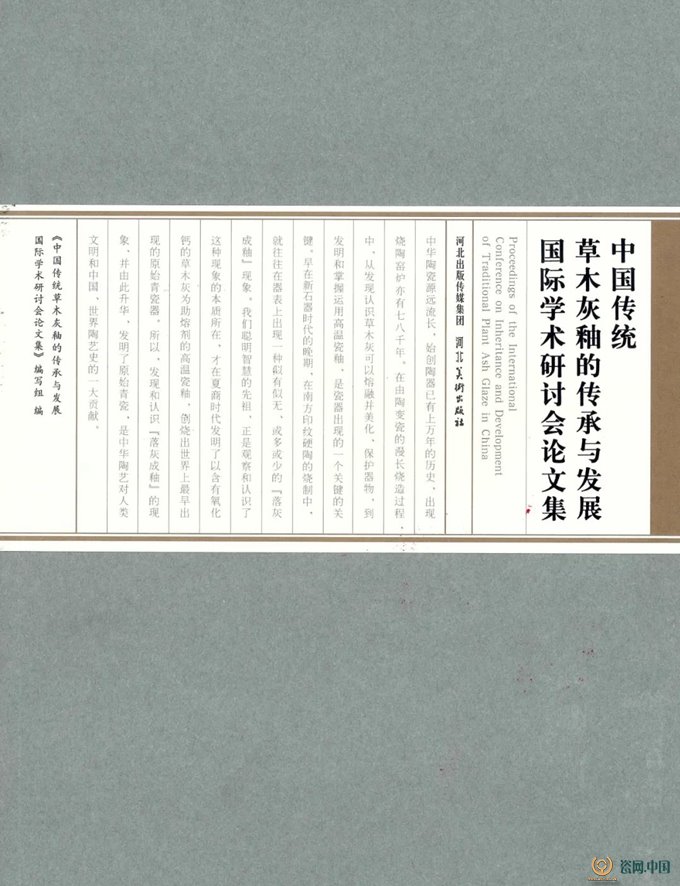

我们知道关于夏代制陶手工业的发展情况,古代文献很少记载。在《墨子・耕柱篇》中曾有 “陶铸于昆吾”的记述,是说夏代的昆吾族,善于烧制陶器和铸造青铜器。结合相当于夏代时期的二里头文化早期出土的遗物来看,当时用普通黏土(也称陶土)做原料烧制灰黑陶器的数量最多,同时也继续地使用杂质较少的黏土(也称坩子土或瓷土)做原料,烧制胎质坚硬细腻的白陶器。白陶器的创制和使用,是我国制陶手工业的新发展。虽然在二里头文化早期遗址中,目前还没有发现铜器,但是在豫西地区稍早于二里头文化早期的龙山文化晚期遗址中,就已经发现有青铜炼渣的遗存,而在二里头文化晚期遗址和墓葬中,已经有刀、锥、凿、锛等青铜工具和青铜容器爵的出现。依此可以推断,在夏代的二里头文化早期或更早的龙山文化中晚期,很可能已经开始铸造青铜器了。冶炼青铜炼炉的创制应和烧陶窑炉的不断发展有着密切联系。烧陶窑炉的发展为冶炼青铜的创制提供了启示;而能用火候较高的温度冶炼青铜,又为改进烧陶窑炉进一步烧制 出耐温较高的白陶器和原始瓷器创造了条件。[1]瓷器应该具备的几个条件之一就是经过1200℃以上的高温烧成,使胎质烧结致密,不吸水分,击之发出清脆的金石声。由此可见,夏商时期的窑炉温度是可能达到1100℃到1300℃左右的。在这个温度条件下,柴薪燃烧产生的灰烬是极易在窑壁或器物表面产生“釉痕”的。从目前的考古发掘材料看,“釉”的现象似乎早在夏商时期就被发现,主要呈现在印纹硬陶表面。印纹硬陶的胎质比一般泥质或夹砂陶器细腻、坚硬,烧成温度也比一般陶器高,其中以紫褐色印纹硬陶的烧成温度最高,有的已达到烧结程度。少数印纹硬陶的器表还显有在窑内高温熔化而成的光泽,好像施有一层薄釉似的。[2]在黄河中下游地区的河南、河北和山西等地出土的商代中期的印纹硬陶中,胎色也以紫褐色和黄褐色较多,灰褐色较少。在紫褐色胎质的硬陶瓮和敛口硬陶尊的器表,常有一层类似薄釉的光泽。[3]不仅如此,我们还发现:商周时期的印纹硬陶,往往又和同期的原始瓷器共同出土,而且器表的纹饰又多雷同或完全一样。特别是在浙江绍兴、萧山的春秋战国时期窑址中,还发现印纹硬陶和原始瓷器是在一个窑中烧造的事实,说明商周时期的印纹硬陶和原始瓷器的关系是相当密切的。[4]从这些发现中,我们可以得知商周时期烧造印纹硬陶的窑炉温度已经可以达到烧制原始瓷器所需的高温。

综上所述,古代窑工认识到这种天然落灰现象的作用和缘由后逐步掌握人工施釉技术而创造出原始青瓷是可能的。

【釉的演变推测】

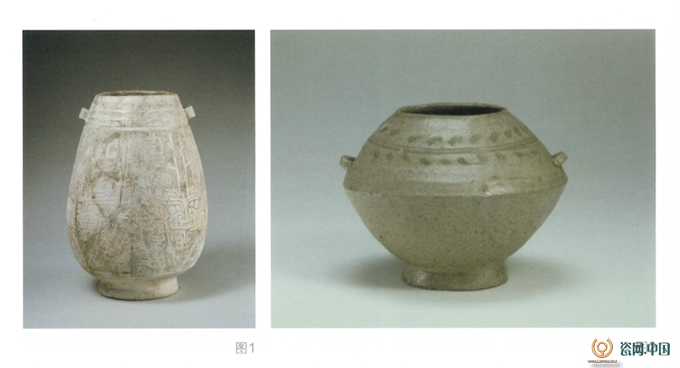

为了证实上述观点,我采取柴烧实证实验的办法来探讨和验证天然落灰的不同效果,在我自建的倒焰柴窑中进行了相关尝试,按照裸坯入窑─位置高低前后不同─烧制时间长短不一─投柴多寡紧密节奏不同的多次试烧,制品呈现丰富多彩的效果。因此可以得出结论:古代先民在长期制陶实践中从柴草落灰成釉痕的现象中逐步总结出的草木灰入釉的工艺方法是可信的。

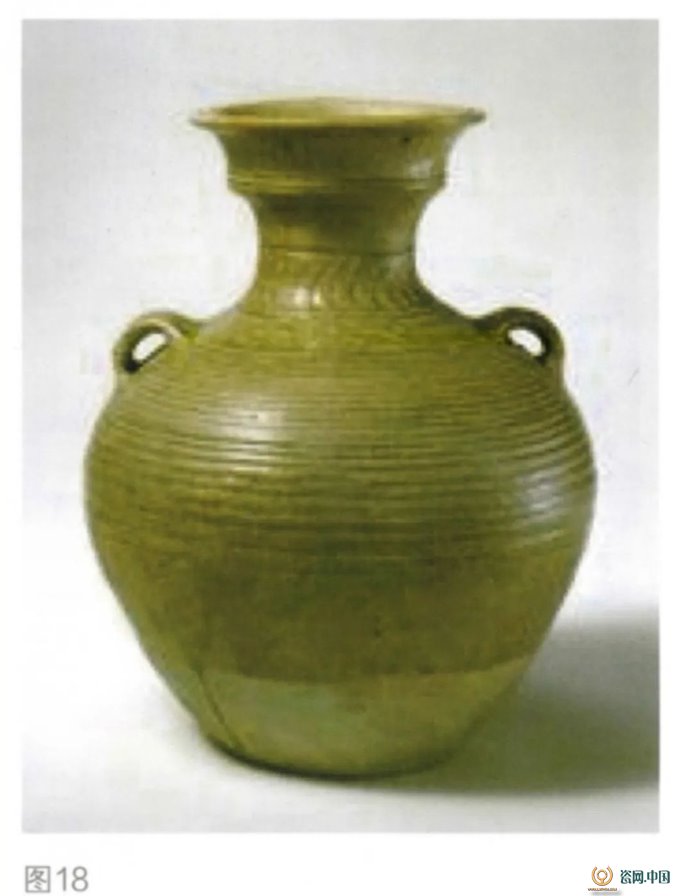

我国是世界上创烧瓷器最早的国家,它的早期形态原始瓷产生于夏商时代,至东汉已出现了较成熟的瓷器。在演变过程中,虽然还可见原始瓷器初级阶段不可避免的缺陷和特征,比如:胎料未经精细淘洗加工,质地较为粗糙,烧成温度较低或不均衡,器表釉层较薄且不均匀,呈色也不稳定。所有这些都是发展过程中不可避免的,但此时期原始瓷器呈现的几个明显特征或趋势已足以体现它的创造成就和工艺进步。第一,把草木灰作为釉用材料的运用,人为地施釉,基本掌握釉的配比方法。第二,窑炉温度显着提高。第三,陶瓷成形技术已采用轮制。

东汉时期,成熟瓷器不断发展,使用覆盖面十分广泛,青瓷是此阶段的主流和大宗,但到东汉晚期,除青瓷以外,还出现了黑釉瓷器的生产,说明这时釉料的配制方法有了更多的选择,在草木灰中添加淘细或磨细的黏土或其他矿物质已经十分平常和顺理成章了。可以这么说:草木灰来源的广泛性、多样性和易得性不仅为釉的发展提供了便捷,而且其与大自然中的矿石、泥土的不同配比还可创造出丰富多彩的釉色。

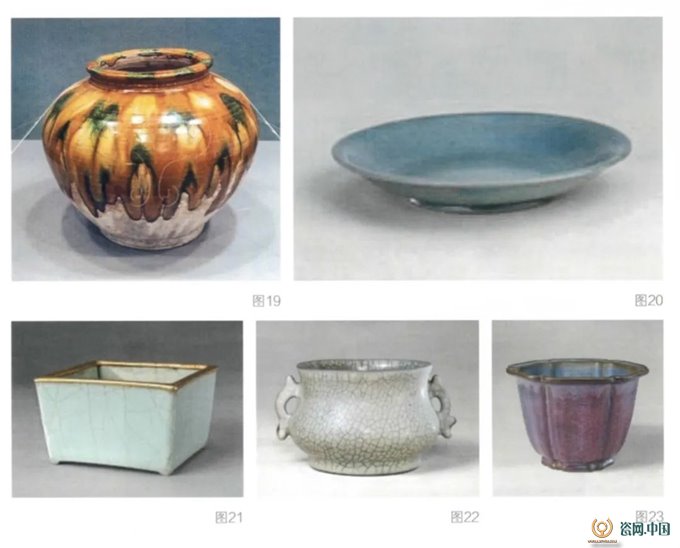

唐至宋代是我国陶瓷发展史上的黄金时代,是瓷业最为繁荣的时期,也是中国艺术史上的伟大时期,以“汝、官、均、哥、定”等为代表的众多各有特点的名窑层出不穷,南北东西窑业鼎盛,釉色、品种日趋丰富,名贵产品、经典釉种不断产生,唐三彩、青白釉、酱绿、黑釉、窑变等各领风骚,共同奠定了中国陶瓷在世界艺术之林的尊崇地位。可以这么说,陶瓷技艺的发展,首先离不开陶瓷材料的运用发展,也离不开烧造技艺的完善和提高,更离不开艺术审美在陶瓷的装饰功能和精神嫁接上的贡献。陶瓷不仅体现的是泥巴与火的艺术,同时也承载着物以致用、道法自然等人文情怀。博大精深的民族文化结合陶瓷技艺不断发展,成就辉煌是再自然不过了,其中,汉民族为主体的华夏文化的影响更是深远而深刻的。

明末清初阶段的政权更替导致了陶瓷风格和技艺的转换,一脉相承的汉文化产生了断层,清代晚期以后至今,以长石等化工材料替代草木灰入釉,基本成为主导,传统草木灰釉的运用和发展产生了较长时期的空白。尽管现代陶瓷的总量远远超过了古代的总和,尽管各个历史窑区都在争先恐后地建造陶瓷产业园或者陶艺小镇,但我们想想,古代先民的智慧和技艺结晶我们传承了多少?我们各个窑区所谓的创新制品与各个博物馆无言的古器相距多远?轻易抛弃传统是可悲的,在未来陶瓷的传承与发展中,草木灰釉的价值和发展空间十分巨大,其取之不尽用之不竭的来源是陶瓷发展的重要源泉,我们应重视这种传统釉用工艺的挖掘和创新运用。

【柴烧实证实验的探讨】

从技术发展史的角度来看,人为地利用草木灰作为釉的主要成分是十分便捷有利的。但在较多的学术文章中却往往以讹传讹,简单地认为早期瓷器的釉是含钙的石灰釉,我个人认为这值得商榷。人类社会是由低级到高级往前发展的,技术的发展往往也呈现这个规律,古代陶瓷材料的选取一般都就地取材,而先民已经在长期实践中掌握了草木灰成釉的方法,自然不必舍近求远或者舍简逐繁。从已做过的草木灰成分测试数据中,我们了解到:一般阔叶树灰的氧化钙含量约百分之二十,钾含量约百分之十。小灌木灰的氧化钙含量约百分之二十五,钾含量约百分之五。因此,釉中钙的含量完全可以从各类柴草灰中取得,而不必采用难以粉碎的石灰石或者成本更高的石灰,何况,石灰生产利用的起源未必与原始青瓷的起源同步。

本着因陋就简,就地取材的原则,我直接收集柴窑和民间柴灶中的灰烬进行实证试验。

1.淘洗草木灰制釉施于坯体。

2.球磨粉碎草木灰制釉施于坯体。

3.将草木灰与含铁量较低的黏土适当配比制釉施于坯体。

4.将草木灰与含铁量较高的黏土适当配比制釉施于坯体。

经过试验,基本证实用就地取材的草木灰与黏土或易粉碎的矿物质可以解决传统陶瓷制釉的问题。

大道至简,知易行难,我们知道草木灰与黏土或易粉碎的矿物质与火的不同组合、变化,可以形成不同的釉面效果。除此以外,因为我国地域辽阔,东西南北地质构造丰富,植被分布多样,文化和技术发展状况不一,这些多种多样的外部环境恰恰也造就了众多民间窑口不同成就的异彩纷呈,但是要较深入了解和恢复古代的传统技艺,还有待时日。在恢复传统技艺过程中,如果我们能够有效地吸收陶瓷科技研究的成果,比如上硅所和其他科研机构的各类检测数据和分析 结果,可能达到事半功倍的效果。

基于学习体会和实证实验的目的,我仅用就地取来的各类草木灰和黏土制釉,结合不同的烧成曲线做了一些尝试。

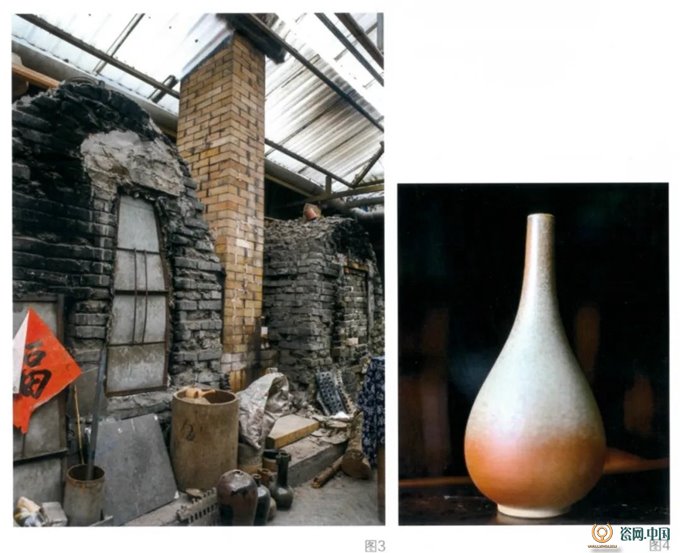

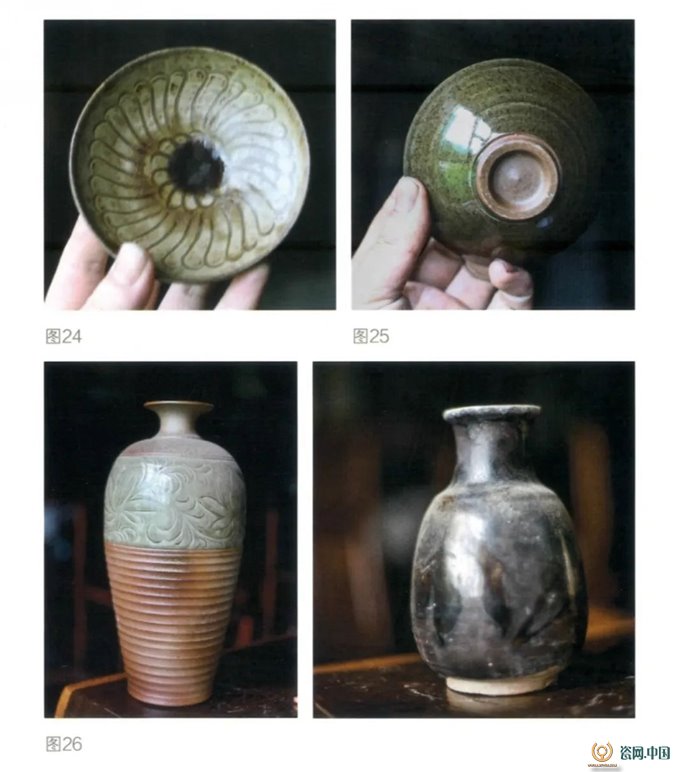

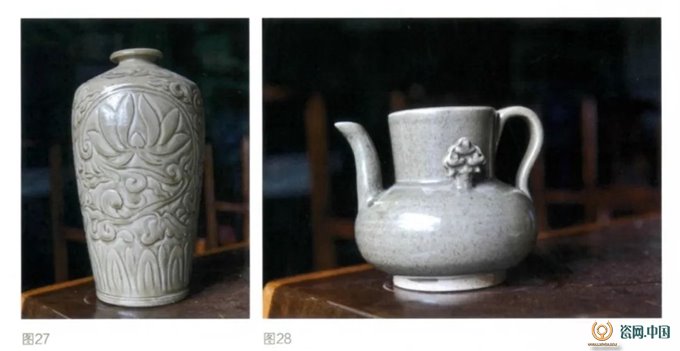

1.选取含钙高的树木灰与含铁低的黏土,适当添加其他种属的草木灰制成青釉,如下图。

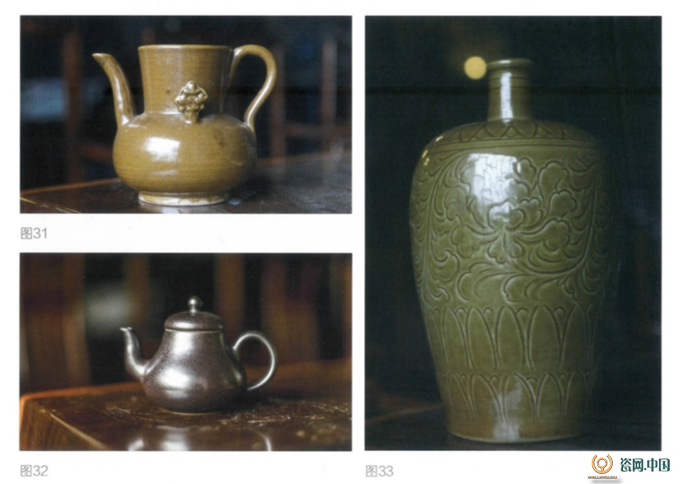

2.选取含钙高的树木灰与含铁较高的黏土,适当添加其他种属的草木灰制成酱黄釉,如下图。(图31-33)

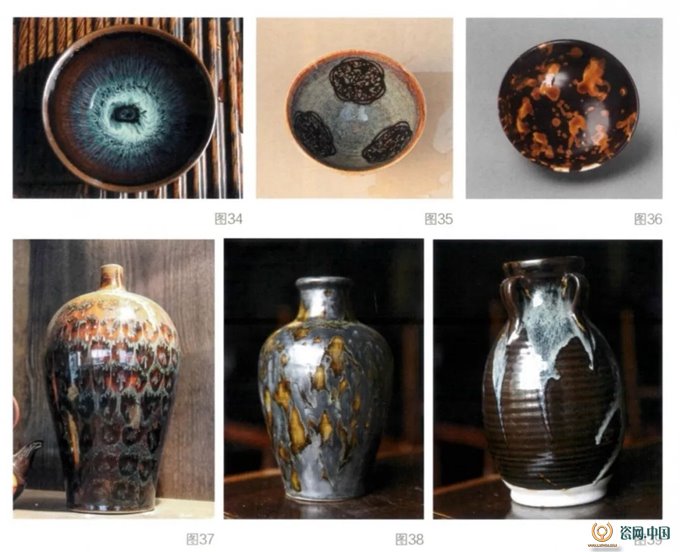

3.选取含钙高的树木灰与含铁高的黏土,适当添加其他种属的草木灰制成底釉。选取含硅高的树木灰与适当添加其他种属的草木灰制成面釉。二者结合装饰运用,如下图。(图34-39)

4.选取含钙高的树木灰与含铁高的黏土,适当添加其他种属的草木灰制成底釉。将桑树树叶或其他树叶放置施釉坯体表面入窑烧制,如下图。(图40-41)

5.选取含钙高的树木灰与含铁高的黏土,适当添加其他种属的草木灰制成黏度较小的黑釉,分别采用不同的烧成曲线和不同的烧制气氛,如下图。(图42-45)

这系列试验产生了不同的效果变化,从中我们可以发现:

1.落灰不仅可以在裸坯上产生釉的效果,而且落灰在釉坯上更可以产生丰富变化。

2.不同的烧制方法、不同的烧制气氛以及不同的烧制燃材都可影响釉面效果。

【结语】

由于时间有限,还有很多尝试没有开展,但我们可以预见,传统草木灰釉的变化运用是多种多样的,在未来陶瓷的传承与发展中,草木灰釉的价值和空间十分巨大,其取之不尽用之不竭的来源是陶瓷发展的重要源泉。中国传统草木灰釉的传承与发展空间还很广阔,我们应重视这种传统釉用工艺的挖掘和创新运用。